株式会社デンソーでは、Udemy Business の講座を活用した「デンソーDX基礎コース」を開講し、DXに関するチーム学習を促進し、職場でのDX実践を後押しする活動を展開しています。第3回は、エアコン製造部TIE課の内藤千愛さんにお話を聞きました。

\文字より動画で学びたいあなたへ/

Udemyで講座を探す >INDEX

DX推進をする部署に配属になり、チーム学習を開始

エアコン製造部は、カーエアコン室内ユニットを製造する部署です。その中にあるDX推進課は、生産活動の改善を担い、IoT導入をはじめ、部内のDXを推進しています。内藤千愛さんは、2023年8月、生産課から同課に配属されました。

「課長から『デンソーDX基礎コース』を受講してチーム学習をしながら、DXによる業務改善に挑戦しないかと声を掛けていただきました。高校時代はシステム系のコースで学んでいたため、PCの知識は少しありましたが、実務で活用できるほどのスキルは持っていませんでした。ただ、新たな課に配属されたばかりで早く実務を覚えたいと思っていましたし、DXには以前から興味があったので、挑戦することにしました」(内藤さん)

DX推進課の社員4名は、「デンソーDX基礎コース」を受講し、DXの知識やスキルを学びながら、課内のDX実践を進めることにしました。

手間がかかるデータ準備の自動化を目指す

エアコン製造部DX推進課が取り組んだDXによる業務改善のテーマは、時間を要していた工場内の現状把握業務を効率化し、改善活動を迅速化することでした。

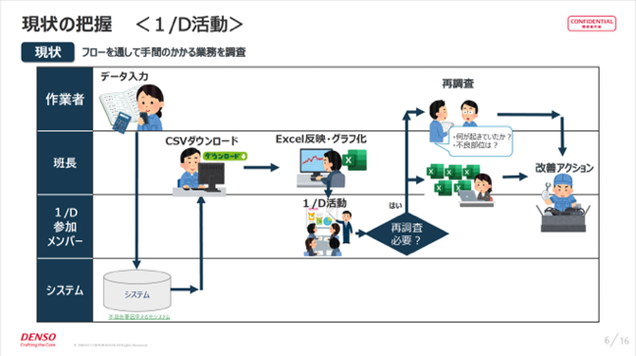

エアコン製造部では、生産課や生産技術部門などの関係者が毎朝集まり、「1/D活動」を実施しています。これは、前日までの状況を共有し、問題点を抽出して改善策を検討する活動です。その時に使う資料は、毎日各ラインの班長が準備しているため、班長の大きな負担になっていました。

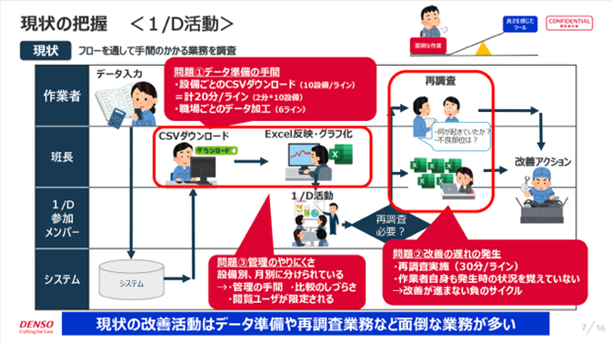

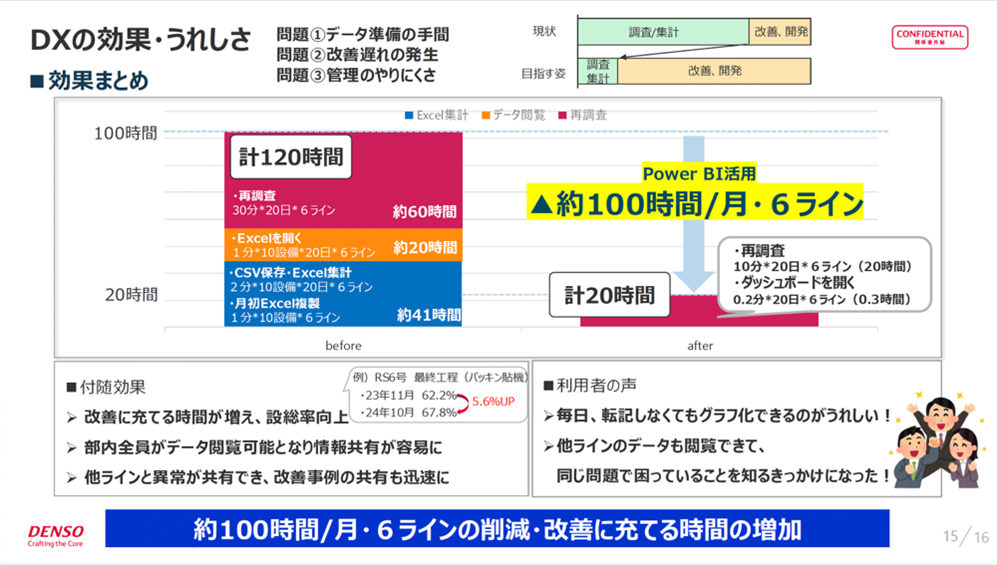

「エアコン製造部には7本のエバポレータラインがあります。各ラインの班長は、『1/D活動』の資料を作成するため、毎日、作業者がシステムに入力したデータをCSV形式でダウンロードし、Excelに貼り付けていました。それはかなりの時間を要する作業でした(図1)」(内藤さん)

さらに、データは各ライン管理で設備別・月別にExcelで管理されていたため、データの閲覧や比較に手間が掛かり、管理も煩雑でした。同様に、停止や不良などの不具合の記録も各ラインで管理されていたため、必要なデータを探し出すのに時間がかかり、改善活動の遅れにつながっていました。

内藤さんは当時の課題を次のように説明します。

「設備停止が発生した際、過去に同じような原因で停止した事例がないか、他のラインも含めて確認し、解決方法がすぐに分かれば、改善活動はスムーズに進みます。しかし、事例をデータの中から探すためには、各ラインのファイルをいちいち開かねばならず、データが見つからない場合は、各担当者に直接、『過去にこれと似た原因の停止はあったか』と問い合わせる必要がありました。担当者が覚えていないことも多く、改善が進まない負のサイクルに陥っていました。そこで、過去の事例を即時に検索できる仕組みを整え、再調査を簡素化したいと考えました」

毎朝始業前に30分学習し、Power BIを習得

内藤さんたちは、まず作業者が入力したデータを利用して、各ラインのデータを集約してグラフ化するまでを自動化したいと考えました。チーム学習のメンバーと検討を重ねた結果、集計や分析機能に優れたMicrosoft Power BIを利用することに決定。「デンソーDX基礎コース」で指定されているUdemy Businessの講座を視聴し、Power BIの基礎スキルを学習。内藤さんは毎日始業30分前に出社し、学習の時間を確保しました。

学びと並行しながら手を動かして開発を進める

Udemy Businessでの学習と同時進行で、データ準備の自動化に向けて動き出しました。

「メンバーと話し合い、実現したい内容を整理した仕様書を作成し、Power BIのダッシュボードの構成を検討しました。それを具現化させるため、Power BIを学びながら開発も一つずつ進めました」(内藤さん)

しかし、基礎スキルだけでは、想定していたグラフを表現できませんでした。壁に直面した内藤さんは、社内コミュニティや動画サイトを活用して問題解決に挑みました。

「社内の『Power Platform 情報共有コミュニティ』で、過去に似た問題に直面した時の解決方法を参考にしました。また、動画サイトなどを利用してDAX関数などの分からない箇所を学び、Power BIの応用スキルを習得していきました。次第に、問題を一つずつ解決していく過程そのものが楽しく感じられるようになりました」(内藤さん)

チームでの進捗共有も大きな励みになったと、内藤さんは言います。

「週1回の進捗報告では、その週に学んだ内容や成果をメンバーと共有し、フィードバックを受けました。上司や仲間に努力を認めてもらえることが、新たな学習への原動力になりました」

さらに、現場に即した業務改善を目指し、ヒアリングも実施しました。

「生産課のメンバーが求める機能を把握しようと、各ラインの 『1/D活動』に参加しました。再調査を簡素にするためには、どのようなグラフと項目が必要かをチーム学習のメンバーと一緒に検討しました」(内藤さん)

聞き込みと改善を重ね、現場に寄り添った改善を実現

内藤さんたちは、開発を始めてから1か月で、目指していたデータ準備の自動化を実現しました。ただし、いきなり工場全体に展開せず、まず1つのラインに試験導入しました。

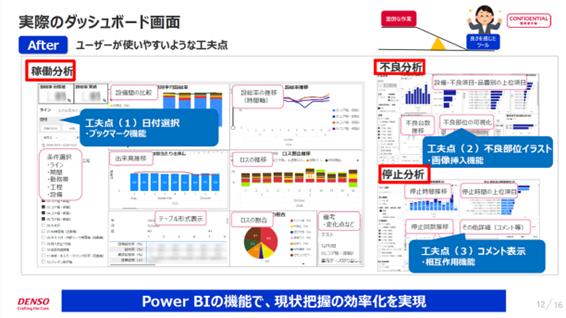

「試験導入の結果や現場の意見を基に修正・改善を行った上で、工場全体に横展開したいと考えました。生産課に出向き、使い方を説明し、実際に使ってもらい、ダッシュボード画面の要素や使い勝手についてご意見をいただき、それらを踏まえて改良を重ねました。例えば、当初のダッシュボード画面では日付選択がわかりにくかったため、直感的に変更できる仕様に改めました(図2)」

その後、3か月間をかけて改修を重ねてから全ラインに導入。その後も各ラインから意見・要望が寄せられる度に改善しました。ただ、各ラインからの意見は様々で、その標準化に苦心したと、内藤さんは言います。

「複数のラインからの異なる意見をどうすればまとめることができるかを考え、チームで知恵を出し合いながら改善し、それを各ラインに試してもらい、再び意見をもらって修正する、というサイクルを繰り返しました。その結果、どのラインも使いやすいと感じるダッシュボード画面が作成できました」

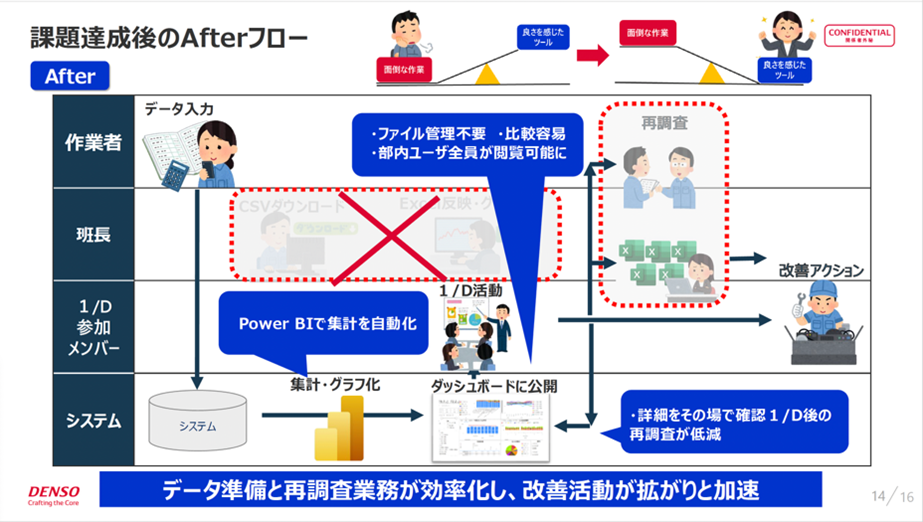

6ラインにおいて月100時間の無駄を削減、設総率が5.6%向上

今回の業務改善により、班長が「1/D活動」のためにデータを準備する負担が大幅に軽減され、データ管理や再調査も容易になりました(図3)。その結果、6ライン合計で月100時間の作業時間を削減(2024年10月調査)。また、ある設備では設備総合効率(生産設備の効率性を評価するための指標)は5.6%向上しました(図4)。

各ラインからは、「毎日、自動でグラフ化できるのがうれしい」、「他ラインのデータも見ることができて、同じ問題で困っていることを知るきっかけになった」などの喜びの声が届いています。現在も、改善要望があれば、他ラインにも確認し、問題がなければ機能を追加するなど、日々ブラッシュアップを続けています。

内藤さんは、現在は、Power BIだけでなくMicrosoft Power Appsも学び、業務改善に役立つアプリを開発中です。次のように今後の抱負を語ります。

「チーム内には、『工場の現状を可視化するだけでなく、このデータを基にさらなる生産性向上につなげたい』という意見が出ています。具体的には、膨大なデータを分析し、総合設備効率や停止時間などが設定値を超えたら管理者に通知する異常通知の機能などです。今後も学習を通してスキルアップを続け部内のDX推進に貢献したいと考えています」

企業名:株式会社デンソー

業種:自動車・自動車部品

従業員数:単体43,781名 連結158,056名(2025年3月末時点)

自動車用システム製品(パワートレイン機器、熱機器、エレクトロニクス、モータ、情報安全)、生活関連機器製品、産業機器製品等の開発・製造・販売。

最新情報・キャンペーン情報発信中