株式会社デンソーでは、Udemy Business の講座を活用した「デンソーDX基礎コース」を開講し、DXに関するチーム学習を促進し、職場でのDX実践を後押しする活動を展開しています。第2回は、モータ製造1部製造技術室機械課1係の伊勢知央さんにお話を聞きました。

\文字より動画で学びたいあなたへ/

Udemyで講座を探す >INDEX

稼働率の向上を目指し、DXによる業務改善を決意

モータ製造1部製造技術室機械課は、主に金型や専用機部品、試作品の機械加工の業務を担っています。その中で、同課1係の伊勢知央さんは、旋盤やフライス盤による加工を担当しています。

伊勢さんが「デンソーDX基礎コース」を受講したきっかけについて、次のように説明します。

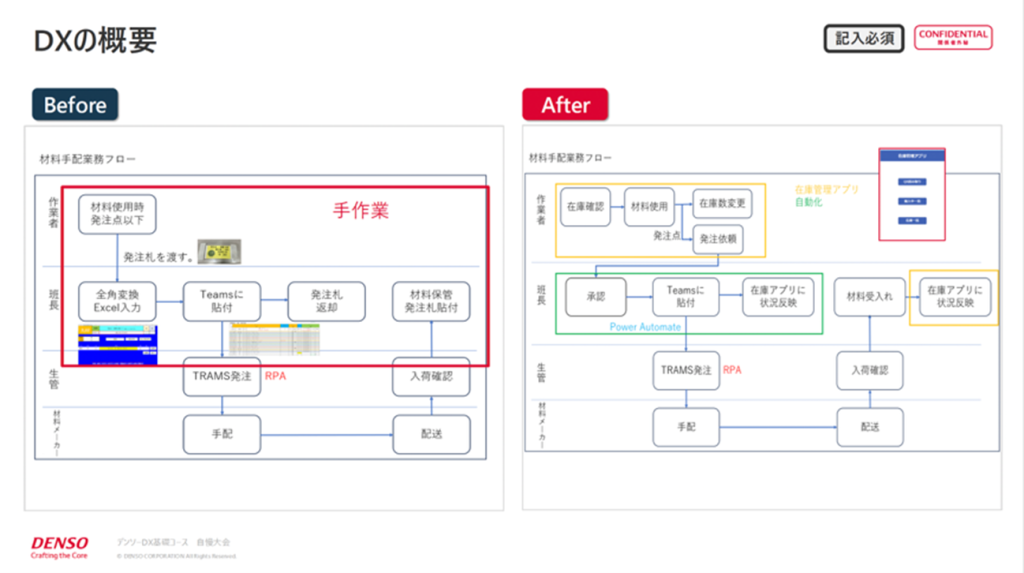

「当社は会社全体でデジタル化を推進していて、モータ製造1部でも省人化に動いていました。私たち機械課は稼働率85%を目標にしていましたが、課内にはデジタルに詳しいメンバーがおらずDXによる業務改善があまり進まないことに加え、目標を達成できずにいました。特に課題だったのは、材料発注や棚卸しなど、手作業で行っていた業務の数々です。そこで、DXによる業務改善に挑戦しようと、班長がリーダーとなり、若手社員に声をかけ、チーム学習を始めることにしました」

負荷だった材料の在庫管理を改善したい!

リーダーの呼びかけに応じた若手社員は8人。週1回、DX会議を行い、どのような業務改善に取り組むか議論を重ねました。

その結果、伊勢さんたちは、「社給デバイスを活用し、業務から手作業をなくす」という目標を掲げました。会社の方針として、工場勤務者にも一人1台社給デバイス(スマートフォン)が付与されておりました。ただ、伊勢さん自身は写真アプリやメモ機能等しか使っておらず、十分にその機能を活用できていませんでした。その課題を踏まえてテーマを考えることにしました。

「多くのメンバーから課題に挙がったのが、材料の在庫管理でした。これまでは、材料が一定数以下になると、作業者が、発注棚に置いてある発注札を取りに行き、班長に手渡し、班長は型式や個数をExcelに入力して、Teamsで生産管理に依頼するという手順でした。この業務は、作業者だけでなく班長にも大きな負担となっていました。さらに、材料が120種類もあり、発注ミスも生じていました」(伊勢さん)

材料の在庫管理は、全員が日常的に関わる業務のため、メンバー全員が主体的に業務改善に取り組めることに加え、開発に成功すれば刃物や工具など、他の在庫管理にも横展開できると考えて、材料の在庫管理と発注のアプリ開発に着手しました。

誰一人取り残さないよう皆で開発に臨む工夫を

アプリ開発に取り組むといっても、伊勢さんを含むメンバー全員がDXの知識やスキルがありませんでした。そこで、メンバー全員で「デンソーDX基礎コース」の必須講座から受講することにしました。リーダーは「来週までにUdemy Businessの動画をここまで視聴しよう」と目標を示し、メンバーはそれぞれが好きな時間に視聴。リーダーはメンバーの動画の視聴時間を見える化し、週1回のDX会議で学習状況を共有するとともに、不定期に『動画視聴時間ランキング』をTeamsで発表しました。メンバーのモチベーションを高め、学習が遅れがちなメンバーに自己学習を後押しする働きかけを行いました。

また、基礎コースの受講後は、アプリ開発に必要なMicrosoft Power AppsやPower Automateの講座をUdemy Businessで受講。「アプリ開発に活用できそうだ」と感じた内容は、DX会議やTeamsで共有しました。

今回、メンバー全員が、通常業務と並行して主体的に学習し、DXによる業務改善をできたのは、「全員で課題に取り組めるよう、リーダーが配慮してくれたから」と、伊勢さんは振り返ります。

「夜勤者や休みでDX会議に参加できないメンバーもいるため、OneNoteやExcelに議事録を残しました。また、アプリの開発方法などは、文字情報ではわかりにくいため、作業の様子を動画で撮影し、エビデンスとして保存しました。会議に参加できないことが続くと、『自分はついていけないから……』と思いがちですが、情報を共有し、全員で共通理解を図ることで、アプリ開発を成功させようと思いました」

チーム学習開始前のメンバー個人の月の平均の自己学習に費やす時間は1時間でしたが、チーム学習を始めて7.7時間までに伸びました。

約3か月でアプリを開発! 稼働が3%アップ

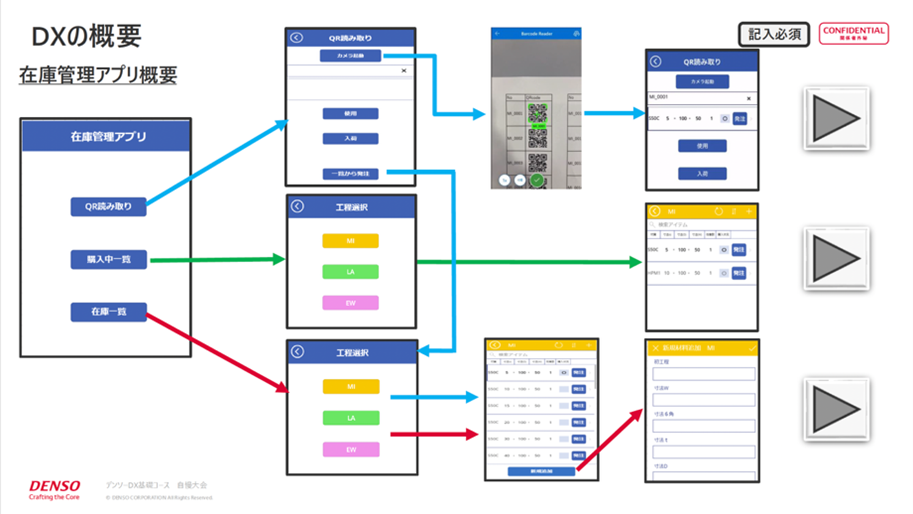

アプリ開発の実作業はメンバーで分担し、それぞれ作業に必要な学習をしながら開発を進め、学習の開始から約3か月で、在庫管理アプリを完成させました。アプリの機能で特にこだわったのは、2次元コードを読み取って材料名を即座に表示できるようにしたことです。

「当初は、ユーザーが検索して材料名を表示させる仕様を考えましたが、材料が120種類もあるため、すべての材料の2次元コードを一覧表にし、該当の材料のものをスマートフォンで読み取る方が早くて、間違いがないと考えました」(伊勢さん)

材料の在庫管理アプリを開発し、材料の発注までデジタル化できたことで、メンバーの平均稼働率が3%アップしました。さらに、誤入力などによる人的ミスも防ぐことができ、誤発注がなくなりました。その結果、在庫を適正に管理できるようになり、顧客からの緊急依頼にも即座に対応できる体制が整ったことは、顧客満足度の向上にもつながっています。

当初は、スマートフォンによる材料の発注に前向きでなかったシニア層の社員からも使いやすさが評価され、現在ではほぼ全員が活用しています。

「スマートフォンの利用に消極的な社員には、『1回試してください。どうしても使いづらかったら無理に使う必要はないです』と声をかけました。すると、実際に使って、その使い勝手のよさを実感していただき、継続して使ってくれることにつながっています」(伊勢さん)

業務改善以外にもうれ嬉しい変化があったと、伊勢さんは話します。

「毎週DX会議で意見交換をしていたことで、職場の風通しがとてもよくなったと感じています。また、製造技術室の別の課の若手社員が、『自分の課でも在庫管理アプリを開発したい』と、私たちのチームに参加してくれました。自分たちの取り組みが、他の社員に影響を与えたことをうれしく思います」

DX実践には、チーム学習が鍵となる

同課は、2025年度も継続してチーム学習に挑戦しています。2025年度前期は、引き続き在庫管理アプリの改良に取り組んでいます。後期のテーマはまだ決まっていませんが、応用編として、より難易度の高い課題に挑戦する予定です。

今回のDX未経験者によるアプリ開発が実現した要因について、伊勢さんは次のようにまとめます。

「これまでもDXに挑戦したいと思っていましたが、時間がないなどの理由をつけて、行動に移せずにいました。今回、メンバーと週1回、顔を合わせて話し合い、学習や開発の進捗報告をしながら進めることで、1つ1つの課題をクリアしながら、アプリ開発を実現させることができました。職場での業務改善に挑戦したいという方には、チームでの学習をお勧めします」

企業名:株式会社デンソー

業種:自動車・自動車部品

従業員数:単体43,781名 連結158,056名(2025年3月末時点)

自動車用システム製品(パワートレイン機器、熱機器、エレクトロニクス、モータ、情報安全)、生活関連機器製品、産業機器製品等の開発・製造・販売。

最新情報・キャンペーン情報発信中